Frezowanie 3-osiowe

Program ESPRIT oferuje pakiet wydajnych cykli do obróbki 3-osiowej zgrubnej, wykańczania wstępnego, wykańczania powierzchni i obróbki resztek skomplikowanych powierzchni detali. ESPRIT SolidMill FreeForm™ jest stosowany przez użytkowników do produkcji form, matryc, stempli, narzędzi i przyrządów oraz do obróbki innych skomplikowanych części.

Wszystkie 3-osiowe cykle obróbkowe ESPRITA są zoptymalizowane i przygotowane do obróbki modeli 3D złożonych z powierzchni, brył i geometrii STL. Dzięki opcji Modeless Programming™ wszystkie cykle obróbki symultanicznej mogą być stosowane w operacjach frezarskich, tokarsko-frezarskich i w programowaniu automatów wzdłużnych. Cykle 3-osiowe można łączyć z innymi operacjami ESPRIT, co pozwala na przygotowanie kompletnego programu obróbczego dla całego detalu.

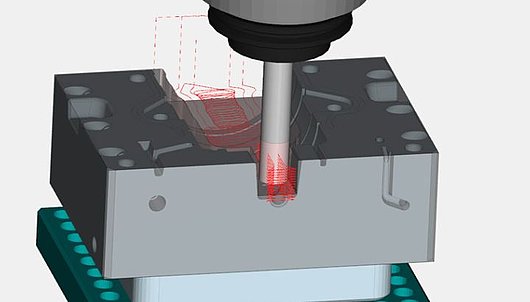

Obróbka zgrubna

Cykle obróbki zgrubnej ESPRIT pozwalają na obrobienie półfabrykatu do kształtu zbliżonego do gotowego detalu (wierszowanie) stosując przy tym możliwie najwyższe parametry skrawania co skraca czas operacji. Jest to możliwe, dzięki strategii ProfitMilling, która zapewnia stały kąt opasania narzędzia, adaptacyjną głębokość skrawania oraz optymalizację

pod kątem maksymalnego wykorzystania możliwości maszyny.

Wykańczanie wstępne

Program ESPRIT posiada możliwość wykańczania wstępnego, które pozwala na przygotowanie obrabianych powierzchni do właściwych operacji wykańczających. Dzięki temu pozostaje taki sam naddatek na wykończenie w każdym miejscu, co pozwala na uzyskanie wymaganej jakości powierzchni i zwiększenie żywotności narzędzia.

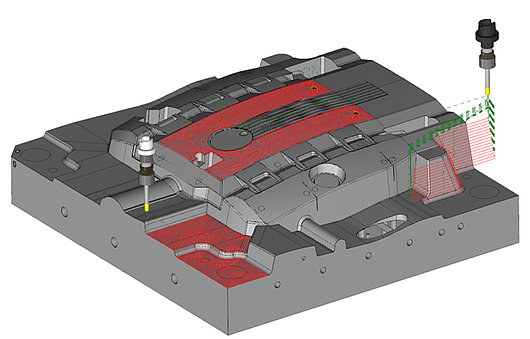

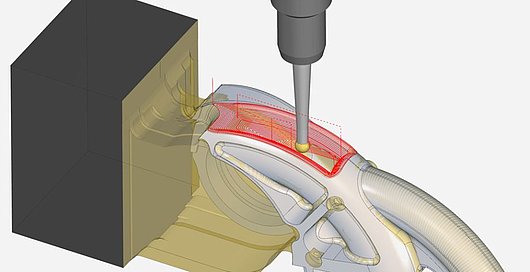

Wykańczanie

Z myślą o najlepszym możliwym wykończeniu powierzchni obrabianego detalu ESPRIT daje szereg operacji wykańczających. Do dyspozycji jest 9 różnych strategii – można użyć cykl automatycznego wykańczania dla całego detalu lub wskazać osobną strategię dla każdego z obrabianych obszarów.

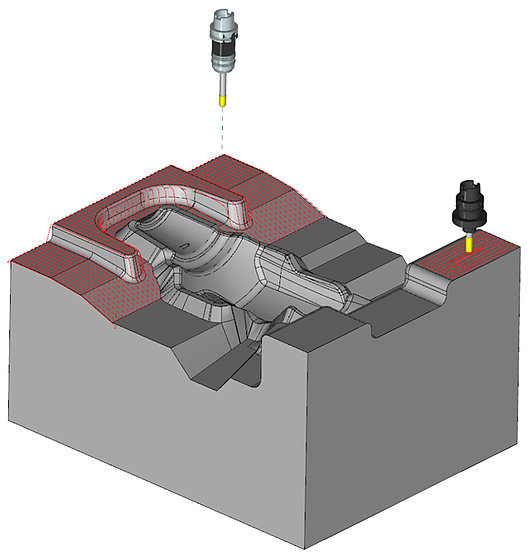

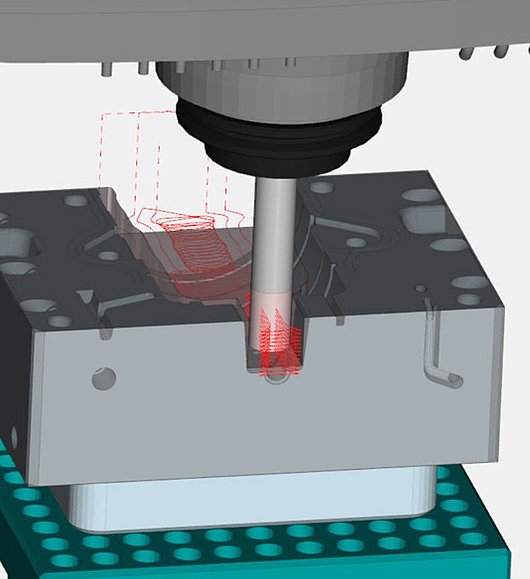

Ponowne wykańczanie - obróbka resztek

Zwiększ jakość wykańczanych powierzchni oraz ogranicz czas obróbki detalu, dzięki ponownemu wykańczaniu obszarów,

których obróbka nie była możliwa ze względu na gabaryty narzędzia. Cykle ESPRIT automatycznie obliczają, gdzie pozostał

materiał po obróbce większym narzędziem i tworzą ścieżkę dla mniejszego narzędzia do wykończenia tylko tych obszarów.

Usuwa materiał z trudno dostępnych miejsc bez ryzyka złamania narzędzia dzięki strategiom obróbki naroży i obróbce ołówkowej.

Profit Milling

Strategia Profit Milling dla obróbki zgrubnej i obróbki rowków. Innowacyjne rozwiązanie pozwalające na zwiększenie prędkości skrawania w porównaniu do tradycyjnego frezowania. Optymalizuje pracę narzędzia zapewniając stały kąt opasania oraz dostosowuje parametry do aktualnego stanu pófabrykatu. Skuteczna również w twardych materiałach, m.in. inconelu i tytanie.

- 75% redukcji czasu obróbki

- 500% wydłużenie żywotności narzędzia

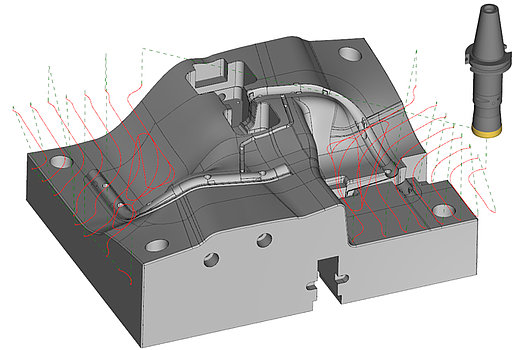

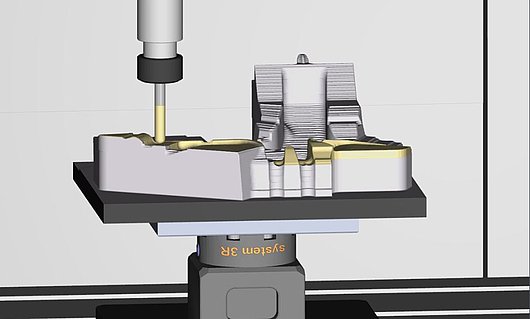

Dynamiczna ścieżka narzędzia – automatyczna przygotówka

Cykle frezarskie ESPRIT FreeForm automatycznie dopasowują się do aktualnego stanu półfabrykatu, wybranego narzędzia skrawającego, oprawki, zamocowania i obrabiarki co pozwala na generowanie optymalnej ścieżki, zminimalizowanie bezużytecznych ruchów i jałowych przejazdów oraz bezkolizyjną obróbkę. Skraca to czas trwania programu i umożliwia bezpieczne uruchomienie kodu na obrabiarce.

- Obróbka zgrubna i wykańczająca dopasowana do aktualnego stanu półfabrykatu

- Wizualizacja obrobionego półfabrykatu bez konieczności symulacji programu

- Automatyczne pochylenie stołu – wymuszone pochylenie i obrót stołu celem obróbki głębokich kieszeni niemożliwych do obrobienia w standardowym układzie (dostępne dla maszyn 3 + 2)

- Obsługa wielu rdzeni i GPU oraz przeliczanie ścieżki narzędzia w tle dla maksymalnej wydajności

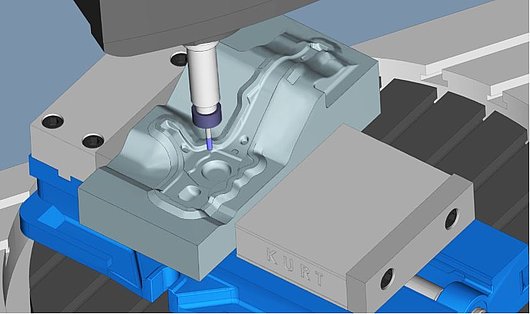

Symulacja i analiza

Sprawdź co wydarzy się, zanim jeszcze zaczniesz obróbkę. Podgląd całego środowiska maszyny z półfabrykatem, narzędziami, systemem zamocowań i całym osprzętem podczas symulacji obróbki. Wszystkie ruchy maszyny są pokazywane w czasie rzeczywistym co zapewnia dokładną weryfikację całego procesu. Program umożliwia porównanie modelu 3D części z półfabrykatem po obróbce wyświetlając kolorową mapę pokazującą nieobrobione fragmenty.

- Analiza „Krok po kroku” pozwalająca na szczegółowy widok ścieżki narzędzia

- Porównanie półfabrykatu z detalem - mapa kolorów pokazująca nieobrobione fragmenty

- Symulacja całego procesu obróbki z wykorzystaniem modeli bryłowych 3D

- Analiza pokazująca potencjalne kolizje, przekroczenie zakresu osi oraz parametrów maszyny

- Wskazanie minimalnej długości narzędzia potrzebnej do obróbki głębokich struktur

Cykle 3-osiowe

- Zgrubna na poziomie Z: wierszowanie, utrzymuje stałe obciążenie narzędzia tworząc optymalne ścieżki

- Konturowanie 3D: frezowanie wzdłuż obszaru zdefiniowanego przez jedną lub kilka krzywych 3D

- Wykańczanie między krzywymi: morficznie, równolegle lub prostopadle między dwiema krzywymi

- Wykańczanie koncentryczne: ścieżka ułożona koncentrycznie, kolejne przejścia są oddalone o stałą odległość na ścianach oraz na dnie

- Ponowna obróbka naroży: usuwa materiał pozostawiony w narożach po poprzednim narzędziu

- Wykańczanie dna: w połączeniu z Wykańczaniem na poziomach Z pozwala na uzyskanie dużych dokładności obrabianego detalu

- Wykańczanie globalne: kombinacja wykańczania na poziomie Z dla stromych ścian i wykańczania koncentrycznego dla płaskich powierzchni

- Wykańczanie w płaszczyznach równoległych: dzieli detal na płaszczyzny pionowe, stosowane do obróbki płaskich powierzchni i ścian o małym nachyleniu

- Wykańczanie parametryczne: wykańczanie parametryczne określone wybraną ścianą i kierunkiem obróbki

- Obróbka ołówkowa: do obróbki wewnętrznych narożników

- Wykańczanie promieniowe: obróbka zgrubna i wykańczająca promieniowo od środka na zewnątrz detalu

- Wykańczanie spiralne: obróbka po spirali od środka na zewnątrz detalu

- Wykańczanie na poziomie Z: dzieli detal na płaszczyzny normalne do osi Z, do obróbki pionowych i bardzo stromych ścian detalu